egyedi készítésű Műanyag ergonomikus háttámla Gyártó

Rólunk

Értékesítés utáni szolgáltatás

-

Minimális rendelési mennyiség

A kiegészítők minimális rendelési mennyisége 500 darab vagy több; a nagy tételben történő megrendelések egyeztethetők az ügyféllel. -

szín

A fekete standard raktári szín; egyedi színek esetén minimum 800-1000 darab rendelése szükséges. -

raktáron

Vannak raktáron lévő termékeink, melyek színeit és mennyiségét naponta frissítjük; a raktáron lévő termékek megrendelése előtt előleget kell fizetni. -

Gyártás és szállítás

A gyártás megszervezése az előleg beérkezése után történik; az alkatrészek szállítási ciklusa 30 napon belül van, és a gyártási ciklus a szezonon kívüli és a főszezontól függően változhat. -

Szállítási szolgáltatások

Globális szállítási szolgáltatásokat kínálunk, beleértve Ázsiát, Európát, Afrikát, Észak-Amerikát, Dél-Amerikát és Óceániát; a megrendelések tengeri, légi, vasúti és expressz szállítással is szállíthatók. -

minta

Ingyenes mintákat kínálunk, de a szállítási költséget a vásárló fizeti, és a megrendelés leadása után visszatérítjük.

hír

-

Iparági hírek 2026-01-01

Az otthoni irodáktól a vállalati tanácstermekig a szék a mindennapi élet sarokköve. Ennek ellenére a benne rejlő lehetőségeket ...

Továbbiak megtekintése -

Iparági hírek 2025-12-23

Megértés Üzleti irodai szék alkatrészek kulcsfontosságú azon gyártók, forgalmazók és vásárlók számára, akik javít...

Továbbiak megtekintése -

Iparági hírek 2025-12-19

Miért a nylon a legjobb választás a modern irodai ülőhelyekhez? Az irodai szék anyaga alapvetően meghatározza élettartamát, ...

Továbbiak megtekintése -

Iparági hírek 2025-12-11

Ha egy irodai székre gondolunk, sok funkció jut eszünkbe – karfa, üléspárna, kerekek, billenő mechanizmusok. De mindezek között...

Továbbiak megtekintése -

Iparági hírek 2025-12-05

Az ipari mobilitás meg nem énekelt hősei Az anyagmozgatás és gyártás hatalmas területén létezik egy kritikus, de gyakran fig...

Továbbiak megtekintése

Műanyag hátsó keret Tudás

Hogyan biztosítható az ergonomikus műanyag deréktámasz háttámla keret és az üléstest beépítési pontossága (például csavaros rögzítés, beágyazott csat)? Mi a műanyag alkatrészek tűrésszabályozási tartománya?

A csatlakozási mód hatása a beépítési pontosságra és a biztonsági intézkedésekre

1. Csavarrögzítés módja

A csavarrögzítés az egyik legelterjedtebb és megbízhatóbb csatlakozási mód. A csavarrögzítés alkalmazásakor a csavarlyukak pontosan le vannak foglalva a csavaron műanyag deréktámasz háttámla keret és az üléstest a precíz formatervezés és -gyártás révén. Az öntőforma pontossága közvetlenül meghatározza a furat helyzetének pontosságát. A vállalat fejlett gyártóberendezései és professzionális gyártástechnológiai csapata biztosíthatja, hogy a szerszámgyártási hiba nagyon kis tartományon belül kerüljön ellenőrzésre.

A telepítés során nagy pontosságú pozicionáló szerszámokat használnak. A pozicionáló szerszámok pontosan el tudják helyezni a háttámla keretét és az üléstestet, így biztosítva, hogy a kettő csavarfuratai teljesen egyvonalban legyenek. Ugyanakkor egy nyomatékszabályozó eszközt használnak a csavarok meghúzására és a szigorú nyomatékszabványok szerinti működésre. A különböző specifikációjú és anyagú csavarok különböző nyomatékkövetelményeknek felelnek meg. A forgatónyomaték pontos szabályozásával a csavarkötés stabil és egyenletes meghúzási fokot érhet el, elkerülve az egyenetlen csavarhúzó erő okozta beépítési eltéréseket.

Ezenkívül a cég tökéletes tesztelési rendszere a csavarozás után többdimenziós tesztelést végez a termékeken. Használjon nagy pontosságú vizsgálóberendezéseket, például háromkoordinátás mérőműszereket a csatlakozási részek méretének és helyzetének mérésére, hogy megbizonyosodjon arról, hogy a tényleges beépítési pontosság megfelel a tervezési követelményeknek. Azon termékek esetében, amelyek nem felelnek meg a pontossági szabványoknak, időben kiigazításra vagy átdolgozásra kerül sor annak biztosítására, hogy minden szállított termék kiváló minőségű telepítési pontossággal rendelkezzen.

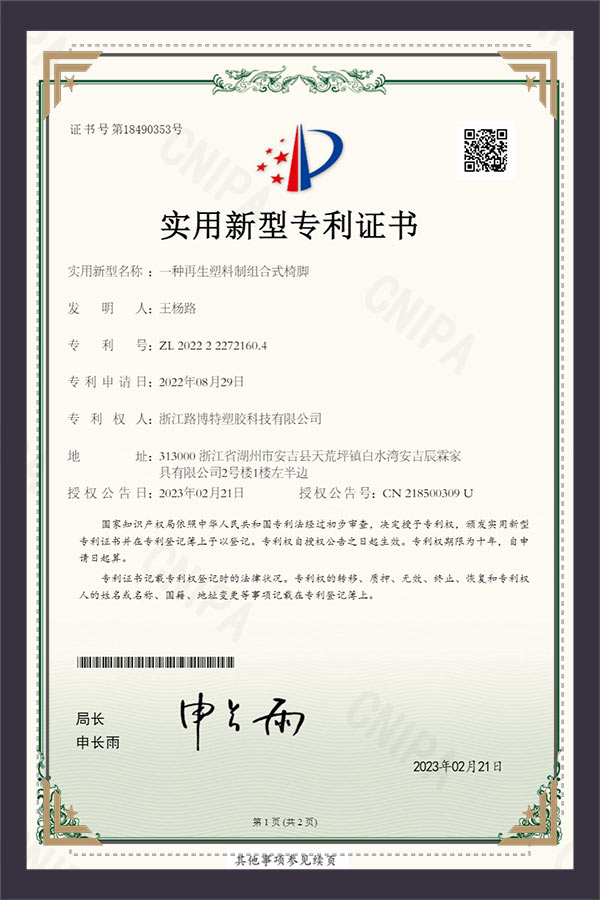

2. Beágyazott rápattintási módszer

A beágyazott rápattintható csatlakozás könnyen és gyorsan telepíthető. A beszerelés pontosságának biztosítása érdekében a Zhejiang Lubote Plastic Technology Co., Ltd. sok szimulációs elemzést és kísérleti ellenőrzést végez a rápattintható szerkezet tervezésekor. A számítógéppel segített tervezés (CAD) és a végeselem-elemzés (FEA) révén a rögzítőelem alakja, mérete, rugalmassága és egyéb paraméterei optimalizálva vannak, hogy biztosítsák a pontos beágyazott telepítést, miközben biztosítják a csatlakozás szilárdságát.

A gyártási folyamat során a műanyag alkatrészek öntési folyamatát szigorúan ellenőrzik. A nagy pontosságú fröccsöntő berendezéseket a fröccsöntési hőmérséklet, nyomás, idő és egyéb folyamatparaméterek pontos szabályozására használják, hogy biztosítsák a rápattintható alkatrészek méret- és alakpontosságát. A fröccsöntő szerszámon rendszeres karbantartást és gondozást végeznek, a kopott alkatrészeket időben javítják vagy cserélik, hogy biztosítsák a forma hosszú távú stabil pontosságát.

A telepítés során egy speciális szerelési útmutató szerkezet kerül kialakításra. Például az üléstesten egy vezetőhorony, a háttámla keretének csat részénél pedig egy vezetőlejtés van beállítva, így a csat simán és pontosan beágyazható a megfelelő pozícióba. A beszerelés befejezése után a beszerelési pontosságot előzetesen külső vizsgálattal és egyszerű működési tesztekkel ítélik meg, mint például annak ellenőrzése, hogy a csat teljesen be van-e ágyazva, és nincs-e lazaság. A fontos termékeknél további mechanikai tulajdonságvizsgálatokat végeznek a csatcsatlakozás megbízhatóságának és beépítési pontosságának biztosítása érdekében.

Műanyag alkatrészek tűrésszabályozása

1. A toleranciakontroll jelentősége

Műanyag alkatrészek tűrésszabályozása is crucial to ensure the connection accuracy of the ergonomic plastic lumbar support backrest frame and the seat body. A reasonable tolerance range can ensure the matching accuracy between the various components, so that the product has good stability and comfort during use. If the tolerance is too large, it may cause problems such as loose connection parts and uneven gaps, affecting the performance and life of the product; if the tolerance is too small, it may increase the difficulty and cost of production, and even cause the components to fail to install smoothly.

2. Tűrésszabályozási tartomány

A Zhejiang Lubote Plastic Technology Co., Ltd. tudományos és ésszerű tűrésszabályozási tartományt határozott meg a műanyag alkatrészekre a hosszú távú gyártási gyakorlata során, ötvözve a termékek tervezési követelményeit a tényleges gyártási folyamat szintjével. A beépítési pontossággal szorosan összefüggő kulcsméretek esetében, mint például a csavarfuratok átmérője és helyzetméretei, a csatok alakja és megfelelő méretei stb., a tűrésszabályozás viszonylag szigorú. Általánosságban elmondható, hogy a kulcsméretek tűréstartománya ±0,1 - ±0,3 mm között van szabályozva.

Egyes nem kritikus méreteknél, mint például a műanyag alkatrészek megjelenési méretei és a beépítési pontosságot csekély mértékben befolyásoló szerkezeti méretek, a tűréstartomány megfelelően lazítható, általában ±0,3 - ±0,5 mm között szabályozható. Ez nemcsak a termékek minőségét és teljesítményét biztosíthatja, hanem csökkenti a termelési költségeket és bizonyos mértékig javítja a termelés hatékonyságát.

3. Toleranciaszabályozási módszerek

A fenti tűrésszabályozási tartomány elérése érdekében a vállalat egy sor hatékony szabályozási módszert alkalmazott. Mindenekelőtt az alapanyag kiválasztását illetően szigorúan ellenőrzik a műanyag alapanyagok minőségét. Válasszon olyan stabil minőségű és teljesítményű nyersanyagokat, amelyek megfelelnek a követelményeknek, hogy elkerüljék a termékméret-eltéréseket, amelyeket a nyersanyag-teljesítmény ingadozása okoz.

A gyártástechnológiát tekintve a fröccsöntési folyamat paramétereit folyamatosan optimalizálják. Többszörös teszt és adatelemzés révén meghatározható a befecskendezési hőmérséklet, nyomás, idő és egyéb paraméterek legjobb kombinációja, valamint a gyártási folyamat során valós idejű monitorozás és beállítás történik. Fejlett szerszámhőmérséklet-szabályozó rendszert használnak a formahőmérséklet egyenletességének és stabilitásának biztosítására, és csökkentik a műanyag alkatrészek méretbeli deformációját, amelyet a forma hőmérsékletének változása okoz.

Ezen túlmenően a cég teljes körű minőségellenőrzési rendszert hozott létre. A gyártási folyamat során a műanyag alkatrészeket több folyamatban ellenőrzik. A gyárba kerülő alapanyagok ellenőrzésétől a félkész termékek vizsgálatán át a késztermékek végső ellenőrzéséig minden láncszem szigorúan a szabványoknak megfelelően történik. Használjon nagy pontosságú vizsgálóberendezéseket, például optikai mérőműszereket, képmérő műszereket stb., hogy pontosan mérje a műanyag alkatrészek méretét, és azonnal észlelje és korrigálja a méreteltéréseket. A tűréshatárt meghaladó termékeket elkülönítik, az okokat elemzik, és megfelelő korrekciós intézkedéseket tesznek a termékminőség stabilitásának biztosítása érdekében.

En

En